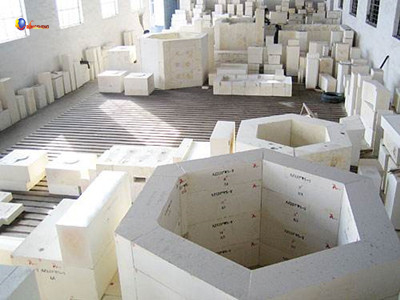

В металлургической промышленности нагревательная печь представляет собой устройство, которое нагревает металлические предметы, такие как железные и стальные пластины, до температуры ковки. Нагревательные печи широко используются, например, в нефтяной, химической, металлургической, машиностроительной, термообработке, обработке поверхностей, строительных материалах и т. д. Существуют различные типы нагревательных печей. Подобно другим промышленным печам, нагревательная печь состоит из стального листа внешнего корпуса и огнеупорного материала внутренней футеровки.В процессе сборки огнеупорного материала для футеровки печи необходимо соблюдать следующие стандарты:

1 Перед устройством футеровки печи необходимо удалить ржавчину, сварочный шлак и другие загрязнения с внутренней поверхности печи, после приваривания изоляционных гвоздей (или изоляционных скоб) внутреннюю стенку печи обработать антикоррозийный.

2 Сварочные материалы должны быть выбраны в соответствии с материалом изоляционных гвоздей (или изоляционных скоб), изоляционные гвозди (или изоляционные скобы) должны быть приварены прочно и не должны быть перекошены.

3 Анкеры с круглым дном следует приваривать по всей окружности, а остальные анкеры приваривать к стене по обеим сторонам.

4 Монтаж складчатых одеял из керамического волокна должен соответствовать следующим требованиям:

1) Перед установкой нанесите клей на место установки. Клей должен быть нанесен равномерно и без протечек.

2) Одеяло из керамического волокна в сложенном виде должно быть ровным и однородным, размеры должны соответствовать требованиям конструкторского чертежа, а края должны быть ровными, если погрешность большая, его следует переупаковать и придать форму.

3) При установке его следует полностью установить между кронштейнами обшивки, расплющить, засыпать, утрамбовать и затем зафиксировать крепежными гвоздями.

4) Швы между одеялами должны быть герметичными, не должно быть люфтов, не должно быть открытых металлических зазоров и отверстий.

5) При установке ленты для компенсации усадки войлочная полоса должна оставаться ровной и красивой со сложенным керамическим волокнистым покрытием.

6) После того, как подкладка складчатого одеяла из керамического волокна прошла проверку, она должна быть окрашена высокотемпературной краской в соответствии с проектными требованиями.

7) При установке огнеупорного волокнистого войлока (одеяла) стыки каждого слоя и между слоями должны быть окрашены высокотемпературным клеем для плотного прилегания, зазор между слоями должен быть более 100 мм. При строительстве максимальное сжатие войлока (одеяла) не должно превышать 10 % толщины.